завод Солнечная шестерня экскаватора

Работа с завод Солнечная шестерня экскаватора – это, на первый взгляд, простая задача. Видишь шестерню, думаешь – точи, фрезеруй, шлифуй. Но реальность часто оказывается гораздо сложнее, особенно когда дело касается деталей для тяжелой техники. В последнее время наблюдается рост спроса на компоненты для экскаваторов, и, как следствие, – на станки, способные производить высокоточные шестерни. Но как выбрать оптимальный вариант и с какими подводными камнями столкнуться? Попробую поделиться своим опытом, а точнее – опытом нашей небольшой мастерской, занимающейся ремонтом и частичной разработкой оборудования для металлообработки.

Обзор: Больше, чем просто фрезеровка

Многие заказывают просто фрезеровку шестерней. Это хорошо, но часто этого недостаточно. Требования к шестерням для экскаваторов очень строгие: износ, нагрузка, точность геометрии – все это влияет на срок службы и работоспособность машины. Просто выточить детали – это не решение. Нужна технология, инструменты и, главное, понимание материала и его свойств. Иначе, можно получить деталь, которая быстро выйдет из строя, а это, знаете ли, не шутки. Речь идет о стоимости простоя экскаватора, а значит – о серьезных потерях для клиента.

Выбор оборудования: от универсального к специализированному

Сначала возникает вопрос – какой станок выбрать? Универсальные фрезерные станки, конечно, подходят для небольших партий и простых деталей. Но когда речь заходит о завод Солнечная шестерня экскаватора, где требуются очень точные и сложные формы, они быстро выходят из себя. Нам, например, приходилось ремонтировать станки, которые пытались вытащить из себя шестерни для мини-экскаваторов – это, мягко говоря, не самая приятная работа. В итоге, решение – это либо специализированные станки с ЧПУ, либо комбинация фрезерного станка с высокой точностью и последующей механической обработкой. Выбор зависит от объемов производства и сложности деталей. Важно учитывать не только мощность станка, но и систему управления, систему охлаждения и точность позиционирования.

Материалы и их обработка: ключевой момент

Шестерни экскаваторов обычно изготавливают из высокопрочных сталей – например, из закаленных легированных сталей. Они очень твердые, и их обработка требует специального инструмента и технологий. Просто использовать обычные фрезы – это безумие. Нужны твердосплавные резцы, специальные режимы резания, и, возможно, использование EDM (электрического выжигания). К примеру, при работе с инструментальной сталью (например, 40Х), приходится тщательно контролировать температуру резания, чтобы не снизить твердость материала. А при обработке закаленной стали, вообще, нужно быть предельно аккуратным, чтобы не повредить закалку. Это опыт, который дается не сразу. Нам приходилось часто перебирать режущий инструмент после работы с 'железками'.

Реальный опыт: от ошибок к оптимальным решениям

Однажды мы брали заказ на изготовление шестерни для гидравлической системы экскаватора. Схема была сложная, требовалась высокая точность. Первая партия деталей, изготовленных на нашем новом станке с ЧПУ, казалась идеальной. Но через несколько дней клиент позвонил и сообщил, что шестерня быстро износилась, и в механизме появились посторонние шумы. Пришлось провести тщательный анализ. Оказалось, мы не учли особенности материала, и выбранный режим резания привел к изменению микроструктуры стали, что снизило её износостойкость. Этот опыт научил нас тщательно планировать каждый этап обработки, использовать современные методы контроля качества и не пренебрегать консультациями с материаловедами. Это очень важный момент, особенно когда речь идет о завод Солнечная шестерня экскаватора, где даже небольшая ошибка может привести к серьезным последствиям.

Контроль качества: необходимость и методы

Контроль качества – это не просто формальность, это гарантия надежности и долговечности шестерни. Мы используем различные методы контроля: визуальный осмотр, измерение размеров на координатно-измерительном оборудовании (КИО), измерение твердости, а также спектральный анализ. Особое внимание уделяется контролю геометрии шестерни. Даже небольшие отклонения от нормы могут привести к неправильной работе механизма. Помню, как однажды шестерня, изготовленная с небольшим отклонением от геометрии, привела к поломке гидравлического цилиндра. Это был дорогостоящий ремонт, и мы получили ценный урок: нельзя экономить на контроле качества. Это особенно актуально при производстве деталей для тяжелой техники, где от надежности оборудования зависит безопасность людей.

Заводские решения и альтернативы

В настоящее время на рынке представлено множество производителей станков для фрезеровки шестерен. Некоторые из них специализируются именно на оборудовании для машиностроения, а другие предлагают более универсальные решения. Например, компания Гуанчжоуское ООО Механические запчасти Хэруи (https://www.xinyaherui.ru/) предлагает широкий ассортимент оборудования для обработки металлов. Стоит учитывать не только стоимость станка, но и стоимость его обслуживания и запасных частей. Также, можно рассмотреть вариант аутсорсинга производства, если у вас нет собственных ресурсов или нет необходимости в больших объемах производства. В последнее время это становится все более популярным решением, так как позволяет сосредоточиться на других аспектах бизнеса.

Проблемы и перспективы развития

Одна из основных проблем в области производства шестерен для экскаваторов – это повышение требований к точности и надежности. Современные экскаваторы становятся все более сложными, и детали должны выдерживать все более высокие нагрузки. Поэтому необходимо постоянно совершенствовать технологии обработки, использовать новые материалы и разрабатывать более эффективные методы контроля качества. В перспективе, можно ожидать развития технологий аддитивного производства (3D-печати) для изготовления сложных шестерен. Это позволит сократить время производства и снизить затраты, но пока что такие технологии не применимы для всех видов материалов и деталей. Но тенденция очевидна, и уже сейчас наблюдается активное внедрение 3D-печати в производство запасных частей для тяжелой техники.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

4652262 4631127 Запчасти для экскаваторов Hitachi ZX180-3 ZX330-3 ZX670-3

4652262 4631127 Запчасти для экскаваторов Hitachi ZX180-3 ZX330-3 ZX670-3 -

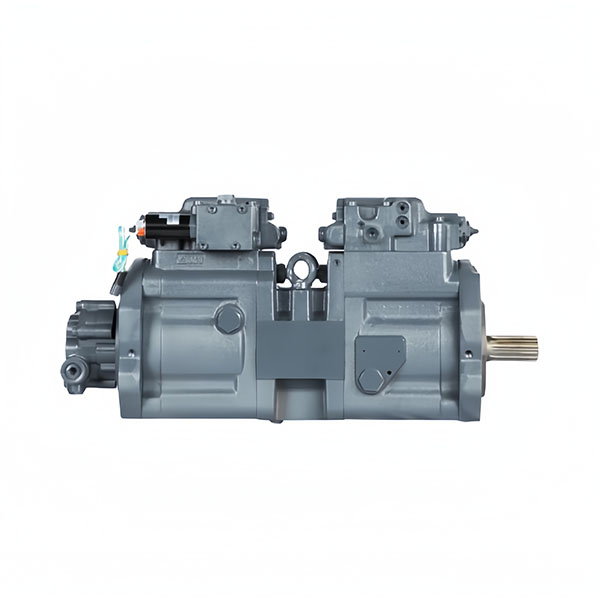

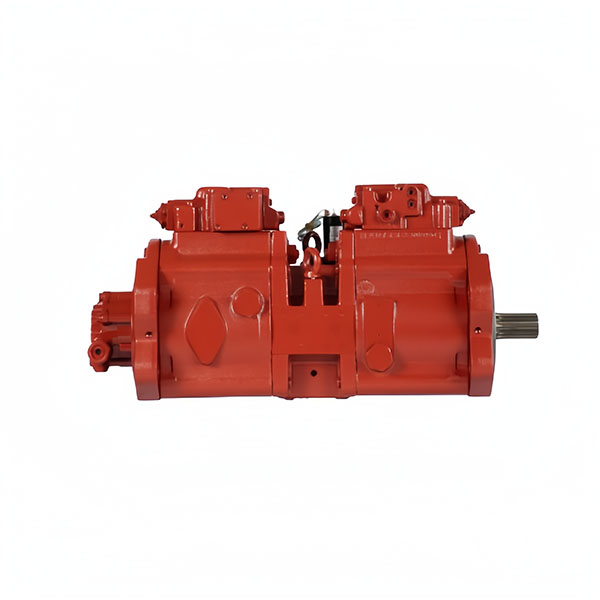

9195238 9195241 YB60000253 Запчасти для экскаваторов Hitachi основной гидравлический насос ZX330 ZX330-3G ZX330-5G

9195238 9195241 YB60000253 Запчасти для экскаваторов Hitachi основной гидравлический насос ZX330 ZX330-3G ZX330-5G -

YA00030724 4488903 YA00017356 Запчасти для экскаватора Hitachi ZX200-3G

YA00030724 4488903 YA00017356 Запчасти для экскаватора Hitachi ZX200-3G -

4643447 Крышка для деталей экскаватора ZX160LC5B ZX200-5A ZX330-5A

4643447 Крышка для деталей экскаватора ZX160LC5B ZX200-5A ZX330-5A -

YA00003929 4631747 Запчасти для погрузчиков Hitachi Ножная педаль ZW180-6 ZW220 ZW310-6

YA00003929 4631747 Запчасти для погрузчиков Hitachi Ножная педаль ZW180-6 ZW220 ZW310-6 -

2052447 Hitachi экскаватор запчасти гидравлический насос жгут ZX450-3

2052447 Hitachi экскаватор запчасти гидравлический насос жгут ZX450-3 -

K5V140DTP-9TBS Запчасти для экскаваторов Кавасаки Гидравлический насос в сборе SK330-6

K5V140DTP-9TBS Запчасти для экскаваторов Кавасаки Гидравлический насос в сборе SK330-6 -

4654660 Hitachi экскаватор запчасти кондиционер холодный воздух коробка EX1900-6 EX2600-6 EX3600-6

4654660 Hitachi экскаватор запчасти кондиционер холодный воздух коробка EX1900-6 EX2600-6 EX3600-6 -

4265372 Запчасти для экскаваторов Hitachi Датчик скорости ZX120 ZX200-5G ZX330-5G

4265372 Запчасти для экскаваторов Hitachi Датчик скорости ZX120 ZX200-5G ZX330-5G -

4408361910 KC4408361910 Запчасти для погрузчиков Hitachi Шестеренчатый насос ZW550

4408361910 KC4408361910 Запчасти для погрузчиков Hitachi Шестеренчатый насос ZW550 -

YB00003810 YB00004871 Комплект для ремонта гидравлического насоса экскаватора Hitachi ZX690-5A ZX870-5G

YB00003810 YB00004871 Комплект для ремонта гидравлического насоса экскаватора Hitachi ZX690-5A ZX870-5G -

4616544 4326739 Запчасти для экскаваторов Hitachi Фильтр дизельный EX200-2 ZX200-5G ZX330-5G

4616544 4326739 Запчасти для экскаваторов Hitachi Фильтр дизельный EX200-2 ZX200-5G ZX330-5G

Связанный поиск

Связанный поиск- Производитель поворотного двигателя экскаватора

- Топливная форсунка двигателя экскаватора поставщик

- Поставщики поворотных механизмов для экскаваторов Hitachi купить

- Датчик температуры воды для экскаватора Китай

- Завод экскаваторных регуляторов

- поставщик Головка блока цилиндров двигателя экскаватора

- Дроссельный двигатель экскаватора производитель

- Заводы жгута проводов кабины экскаватора

- производитель Датчик скорости экскаватора

- Заказать Датчик температуры воды в экскаваторе